Na północy Polski w pasie nadmorskim od Szczecina do Gdańska spawanie drutami proszkowymi jest procesem dominującym i wiodącym.

NST dostarcza druty proszkowe dla przemysłu stoczniowego , do sektora off-shore , do spawania infrastruktury publicznej i przemysłowej.

Prawie we wszystkich krajach Świata, druty rdzeniowe skutecznie wypierają elektrody otulone do spawania montażowego infrastruktury publicznej , energetycznej i technicznej.

Czynniki określające przydatność drutów proszkowych w procesie spawania to:

- Powszechny dostęp

- Wygoda stosowania

- Zwiększona wydajność spawania

- Polepszenie jakości złączy spawanych, eliminacja niezgodności typu przyklejenia

- Uzyskanie większego wtopienia podczas spawania.

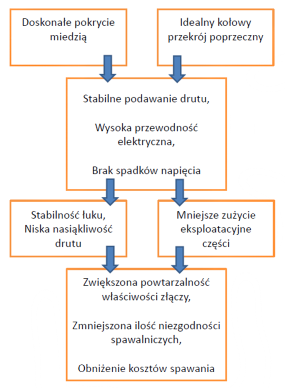

Ekonomiczne aspekty stosowania drutów proszkowych

Druty proszkowe generalnie są droższe w zakupie niż druty pełne. Mimo to druty proszkowe stosowane są dość powszechnie.

Można uzyskać znaczenie tańszy koszt wytworzenia konstrukcji stalowej, pospawanym ponad dwa razy droższym drutem rdzeniowym niż drut pełny.

Dzieje się tak dlatego , że zmniejsza się pracochłonność wykonania robót spawalniczych z następujących powodów:

- Druty proszkowe mają większa wydajność stapiania o ok 70% niż druty pełne.

- Druty proszkowe maja większą głębokość wtapiania, wobec tego maleje występowania ryzyka braku przetopu.

- Skłonność występowania groźnych niezgodności spawalniczych typu przyklejenia jest minimalna. Występie również mniejsza ilość odprysków. Te i inne pozytywne własności powodują likwidacje dodatkowych operacji na czyszczenie i na naprawy złączy spawanych.

- Spawacze posiadający ważne uprawnienia na metodę 135 zgodnie z przepisami mogą spawać metodą 138 bez dodatkowych egzaminów.

- Nie trzeba wymieniać źródeł prądu lub półautomatów spawalniczych przy zastosowaniu drutów proszkowych. Generalnie można używać ogólnodostępne tańsze wszystkie półautomaty spawalnicze bez dodatkowego systemu wspomagającego łuk spawalniczy.

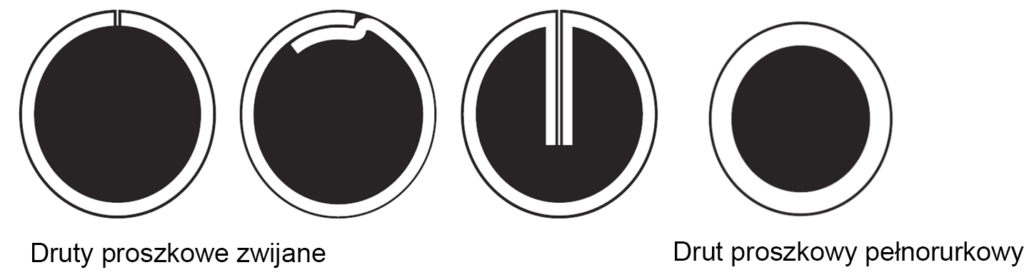

Podział drutów rdzeniowych ze względu na sposób wytwarzania

Druty proszkowe ze względu na sposób wytwarzania , dzielimy na druty zwijane i pełnorurkowe.

Druty proszkowe pełnorurkowe mogą pomóc zwiększyć jakość robót spawalniczych oraz spełnić wysokie wymagania jakościowe dla materiałów podstawowych i dodatkowych.

Podstawowe obszary jakościowe to:

- Spełnienie wymagań procesu niskowodorowego i uzyskania spawalności technologicznej.

- Pełna identyfikowalność i powtarzalność własności mechanicznych.

- Wysokie własności eksploatacyjne, łatwość w przechowywaniu.

Spełnienie wymogów wymienionych obszarów niesie za sobą znaczne zwiększenie nakładów organizacyjnych. Druty proszkowe pełnorurkowe mogą te nakłady obniżyć.

Przykłady:

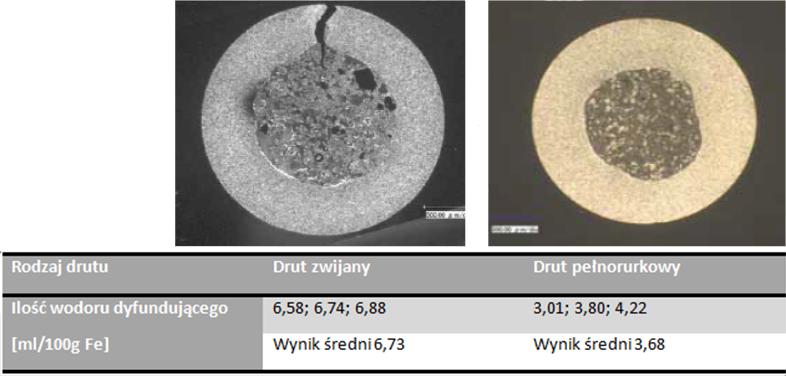

Spełnienie procesu niskowodorowego:

Dla drutów proszkowych pełnorurkowych utrzymanie procesu niskowodorowego jest dość łatwe.

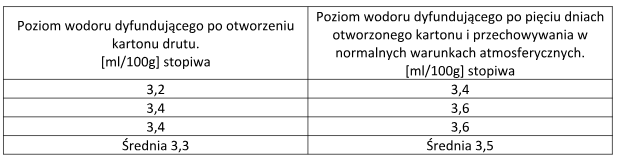

Wyniki badań porównawczych wykonanych w laboratorium Nippona

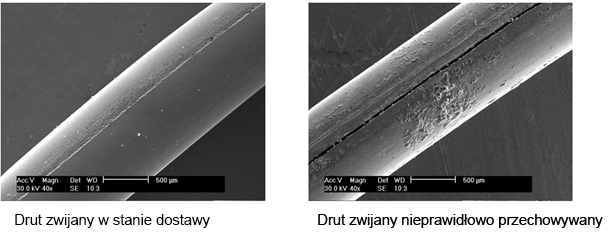

Druty rdzeniowe łatwo ulegają uszkodzeniom, wymagają starannych warunków przechowywania i transportu.

Najbardziej istotnymi zagrożeniami są: wilgoć oraz uszkodzenia mechaniczne

Według instrukcji producenta druty pełnorurkowe Nittetsu firmy Nippon gwarantują prawie niezmienną zawartość wodoru dyfundującego w stopiwie po otwarciu opakowania przez 5 dni w przypadku spawania w normalnych warunkach.

Poniższa tabela przedstawia ilość wodoru dyfundującego według danych producenta:

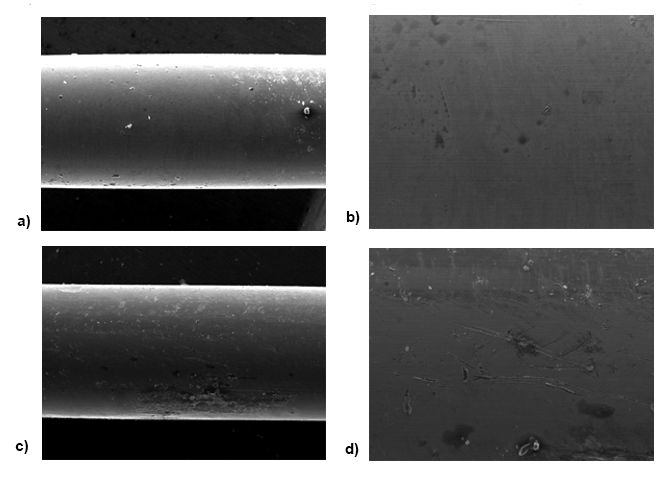

Badania wpływu warunków przechowywania na jakość drutów

Poniższy rysunek przedstawia pełnorurkowy drut NSSW Nittestsu SF 3A:

a) w warunkach dostawy (pow. 50x);

b) w warunkach dostawy (pow. 200x)

c) nawilżonego przez 240 h, temperatura T = 60 °C, wilgotoność H = 90% (pow. 50x)

d) nawilżonego przez 240 h, temperatura T=60 °C, wilgotoność H = 90% (pow. 200x)

Obniżenie pracochłonności

Czas całkowity dla wykonania złącza spawanego drutem proszkowym pełnorurkowym może być obniżony do ok 10%

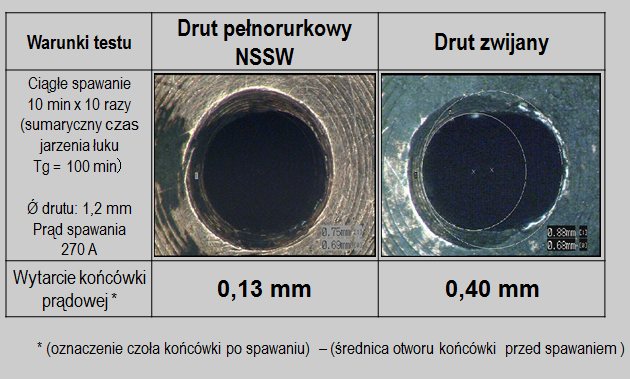

Z powodu częstego zmieniania końcówek prądowych oraz spirali uchwytów spawalniczych w przypadku stosowaniu drutów zwijanych efektywny czas pracy (jarzenie łuku) jest krótszy o ok. 2%. Wynika to z dodatkowych czynności obsługowych przy uchwycie spawalniczym (odkręcenie końcówki, założenie nowej końcówki prądowej, pobranie końcówek z magazynu, wymianę spirali).

Poniższy rysunek przedstawia porównanie wytarcia końcówki prądowej, niekorzystnego dla drutu proszkowego zwijanego.

Podsumowując, wybór drutu proszkowego powinien zostać poprzedzony staranną analizą techniczno-ekonomiczną.

Zastosowanie drutów proszkowych pełnorurkowych może przynieść znaczne oszczędności w całkowitym koszcie wytworzenia konstrukcji spawanej wynikające ze:

- zmniejszenia temperatury podgrzewania wstępnego,

- zmniejszenia kosztów robocizny.

- Znakomitą jakość drutów proszkowych pełnorurkowych wynikającą ze stabilności warunków produkcji potwierdza powtarzalność wyników badań najważniejszych kryteriów oceny ich jakości.