Przykłady zastosowania drutów rdzeniowych na stanowiskach zrobotyzowanych

Na stanowiskach zrobotyzowanych i zmechanizowanych można stosować wszystkie rodzaje drutów rdzeniowych.

- Druty rutylowe przeważnie stosuje się do wykonywania spoin jednościegowych. Żużel usuwa się w tej samej operacji w dodatkowym zabiegu czyszczenia, np. za pomocą młotka igłowego zamontowanym na ramieniu tego samego robota.

- Druty z rdzeniem metalicznym stosuje się do wykonywania spoin jednościegowych i wielościegowych. Pozostałości silicatów na powierzchni lica usuwa się sprężonym powietrzem w tej samej operacji spawania, ale w następnym zabiegu.

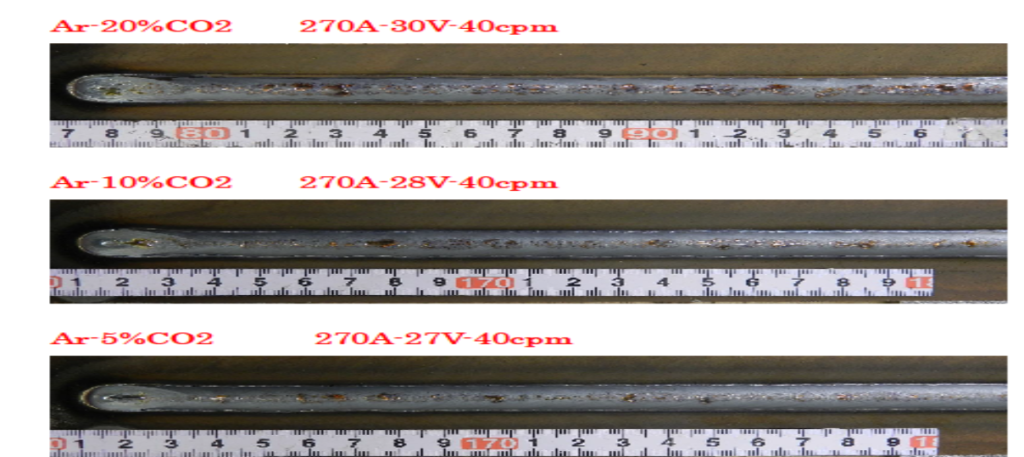

Poniższy rysunek przedstawia wpływ składu gazu osłonowego na ilość silikatów na powierzchni spoin wykonanych drutem z rdzeniem metalicznym:

Zalety spawania drutem proszkowym:

- Wysoka precyzja podawania drutu

- Kontrolowany i powtarzalny przebieg procesu spawania,

- Zwiększenie wydajności spawania przy jednoczesnym zmniejszenie ilości występowania niezgodności spawalniczych oraz zastosowanie samoadaptujących się systemów sterowania procesem pozwalają na wykorzystanie robotów do spawania konstrukcji w przemyśle okrętowym.

Analiza technologiczna spawania w pozycji PG

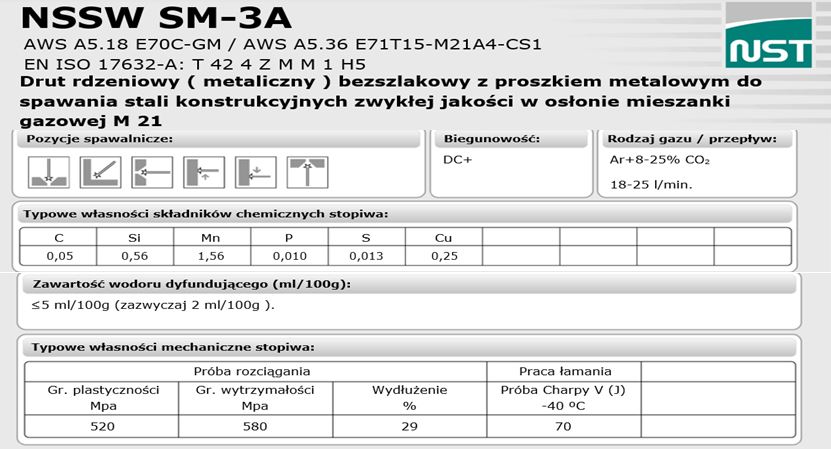

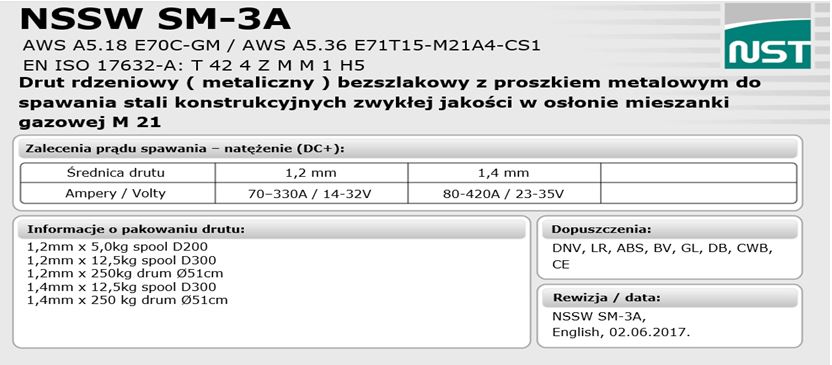

Spawanie w pozycji pionowej – PG drutem proszkowym NSSW SM 3A:

- W stoczniach zachodnich spawanie w pozycji PG jest powszechnie stosowanie,

- Najczęściej używa się drutu metalicznego, zarówno do spawania półautomatycznego, jak i zrobotyzowanego.

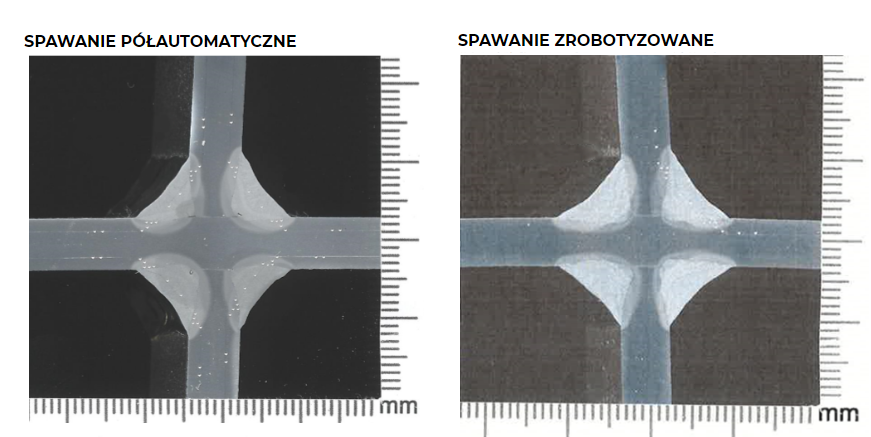

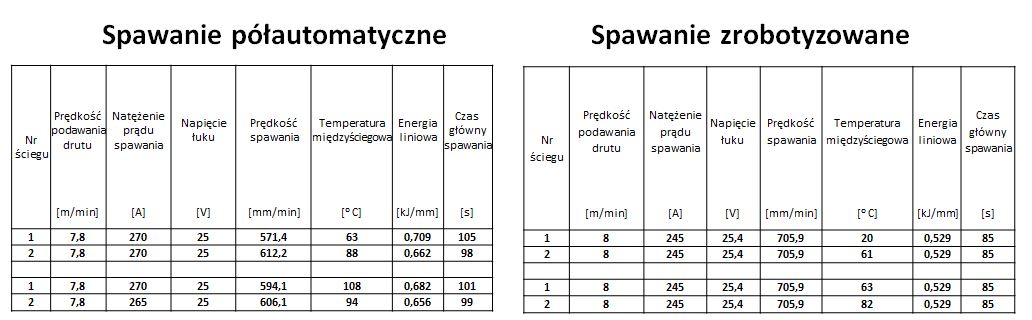

SPAWANIE PÓŁAUTOMATYCZNE

- Materiał podstawowy: AH 36 (stan dostawy N)

- Grubość: 6,5 mm

- Materiał dodatkowy: NSSW SM 3 A

- Średnica 1,2 mm, szpula 12,5 kg, D 300 mm

- Spoina pachwinowa wielościegowa

- Źródło prądu: FRONIUS

- Natężenie prądu spawania: 260-280 A

- Napięcie łuku: 25 V

- Prędkość podawania drutu: 7-8 m/min

- Wolny wylot drutu: 15-20 mm

- Natężenie przepływu gazu: 20 l/min

SPAWANIE ZROBOTYZOWANE

- Materiał podstawowy AH 36 (stan dostawy N)

- Grubość: 6,5 mm

- Materiał dodatkowy NSSW SM 3 A

- Średnica 1,2 mm, beczka D 51, 250 kg

- Spoina pachwinowa wielościegowa

- Źródło prądu : FRONIUS

- Natężenie prądu spawania: 245 A

- Napięcie łuku: 25,4 V

- Prędkość podawania drutu: 8 m/min

- Wolny wylot drutu: 15-20 mm

- Natężenie przepływu gazu: 20 l/min

Wnioski:

- Powtarzalność podstawowych parametrów spawania stanowiska zrobotyzowanego

- Zmniejszenie wartości energii liniowej dla stanowiska zrobotyzowanego

- Zmniejszenie czasu głównego spawania dla stanowiska zrobotyzowanego, zwiększenie szybkości spawania

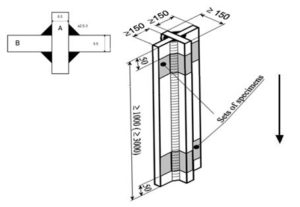

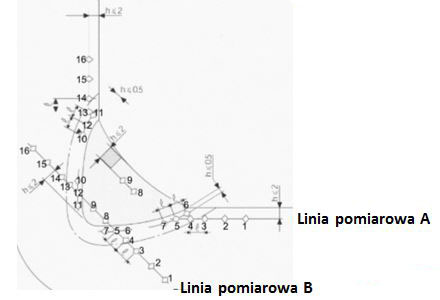

Pomiary twardości złączy spawanych

Spawanie Półautomatyczne

- W linii pomiarowej A uzyskano maks. twardość HV 278 w punkcie pomiarowym 12 (SWC)

- W linii pomiarowej B uzyskano maks. twardość HV 296 w punkcie pomiarowym 6 (SWC)

Spawanie Zrobotyzowane

- W linii pomiarowej A uzyskano maks. twardość HV 323 w punkcie 6 (SWC)

- W linii pomiarowej B uzyskano maks. twardość HV 292 w punkcie 6 (SWC)

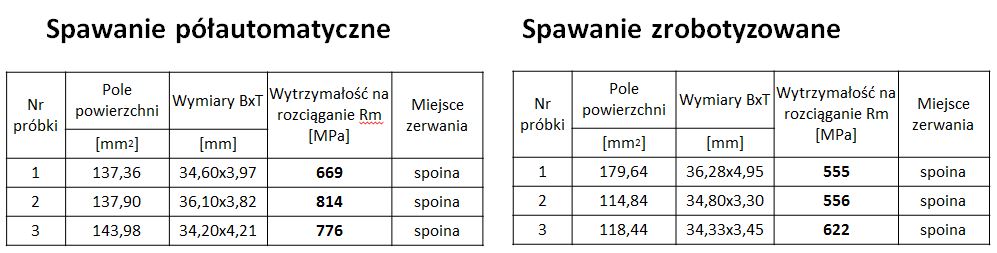

Zgodnie z DNV-GL-RU-SHIPS dodatkowym wymaganiem podczas kwalifikowania technologii w przypadku spawania w pozycji PG są badania wytrzymałości złączy spawanych na rozciąganie.

Kryterium oceny: 430 MPa

Wykonywanie spoin sczepnych w aplikacjach zrobotyzowanych i zmechanizowanych

W celu poprawy jakości i wyglądu spoin jednowarstwowych do wykonywania spoin sczepnych zaleca się stosowanie drutu

o średnicy 1,0 mm.

Druty NSSW SF-1A i NSSW SF-3AM o średnicy 1,0 mm są już dostępne

w ofercie NST Polska.

Podsumowanie:

- Stanowiska zrobotyzowane wymagają drutów rdzeniowych o ponadprzeciętnej jakości i wyjątkowych własnościach.

- Firma NSSW oferuje druty rdzeniowe dedykowane do zastosowania na stanowiskach zrobotyzowanych zapewniające stabilność spawania, powtarzalne własności mechaniczne złączy i wysoką wydajność procesu.

- Zastosowanie spawania w pozycji PG w stanowiskach zrobotyzowanych skraca czas główny spawania i zmniejsza energię liniową, co dodatkowo zwiększa wydajność produkcji.

- Zmniejszenie energii liniowej spawania wpływa na dodatkowe oszczędności wynikające z ograniczenia konieczności prostowania konstrukcji i naprawy ewentualnych pęknięć sekcji okrętowych.